L’épidémie de Covid-19 à laquelle nous faisons face actuellement n’est pas inédite. Au cours des cent dernières années, notre civilisation a connu plusieurs épidémies majeures telles que la grippe espagnole (1918), la grippe asiatique (1957) ou encore la grippe de Hong Kong (1968). Chacune d’elle a provoqué entre 1 et 40 millions de décès à travers le monde. Mais la médecine, les technologies et notre société en général ont évolué, conduisant à une gestion de la crise sanitaire totalement inédite. Fermeture des frontières, confinement de la population, distribution massive de dispositifs de protection, arrêt des appareils de production non indispensables, sont autant de mesures fortes engagées par la quasi-totalité des pays à travers le monde. Des mesures peu compatibles avec une production industrielle, à fortiori mondialisée.

FACE À L’ÉPIDÉMIE, L’ÉQUILIBRE INDUSTRIEL MONDIAL MIS À MAL

En effet ces mesures drastiques, d’une ampleur inédite, déstabilisent l’équilibre économique et industriel mondial sans que personne n’ait pu le prédire. Certaines industries sont à l’arrêt, c’est notamment le cas de l’automobile. Certaines doivent maintenir une production constante malgré l’absentéisme, les mesures de distanciation ou les problèmes d’approvisionnement, comme l’agroalimentaire ou la pharmacie. Enfin, d’autres voient leur demande exploser afin, par exemple, de fournir suffisamment de masques de protection, de gels hydroalcooliques ou d’appareils d’assistance respiratoire. Or, notre tissu industriel, largement mondialisé, est une mécanique de précision. Elle est optimisée depuis plus de quarante ans pour la production de masse et la stabilité des processus, supportant difficilement les imprévus. Que faire donc, face à une telle déstabilisation, aussi brutale qu’imprévisible ? Les constructeurs automobiles doivent-ils se préparer à produire du matériel médical ?

LES INITIATIVES DE RECONVERSION D’OUTILS INDUSTRIELS

Si l’idée peut paraître saugrenue, c’est pourtant le défi qu’a su relever Lamborghini en quelques jours. L’atelier de sellerie du constructeur italien produit désormais 1 000 masques de protection par jour. Quant aux imprimantes 3D de ses département R&D et Pièces Carbone, elles impriment quotidiennement 200 visières de protection. Ces chiffres peuvent paraître modestes face à l’ampleur de la pénurie mondiale. Rappelons toutefois que Lamborghini n’assemble que 8 000 véhicules par an quand Renault en produit quasiment quatre millions. D’autres initiatives semblables ont émergé ces dernières semaines. LVMH par exemple confectionne aujourd’hui des masques de protection et produit des milliers de flacons de gel hydroalcoolique à partir de ses lignes de parfumerie. Alors quel est le secret de si rapides reconversions ? Serait-ce l’unique apanage de maisons de luxe aux ateliers de production à taille humaine et aux tâches majoritairement manuelles ? Si ces facteurs y sont indéniablement favorables, ce serait trop vite oublier les investissements technologiques majeurs entrepris par ces sociétés depuis plusieurs années.

INVESTIR POUR LA FLEXIBILITÉ ET LA RÉACTIVITÉ DES OUTILS DE PRODUCTION

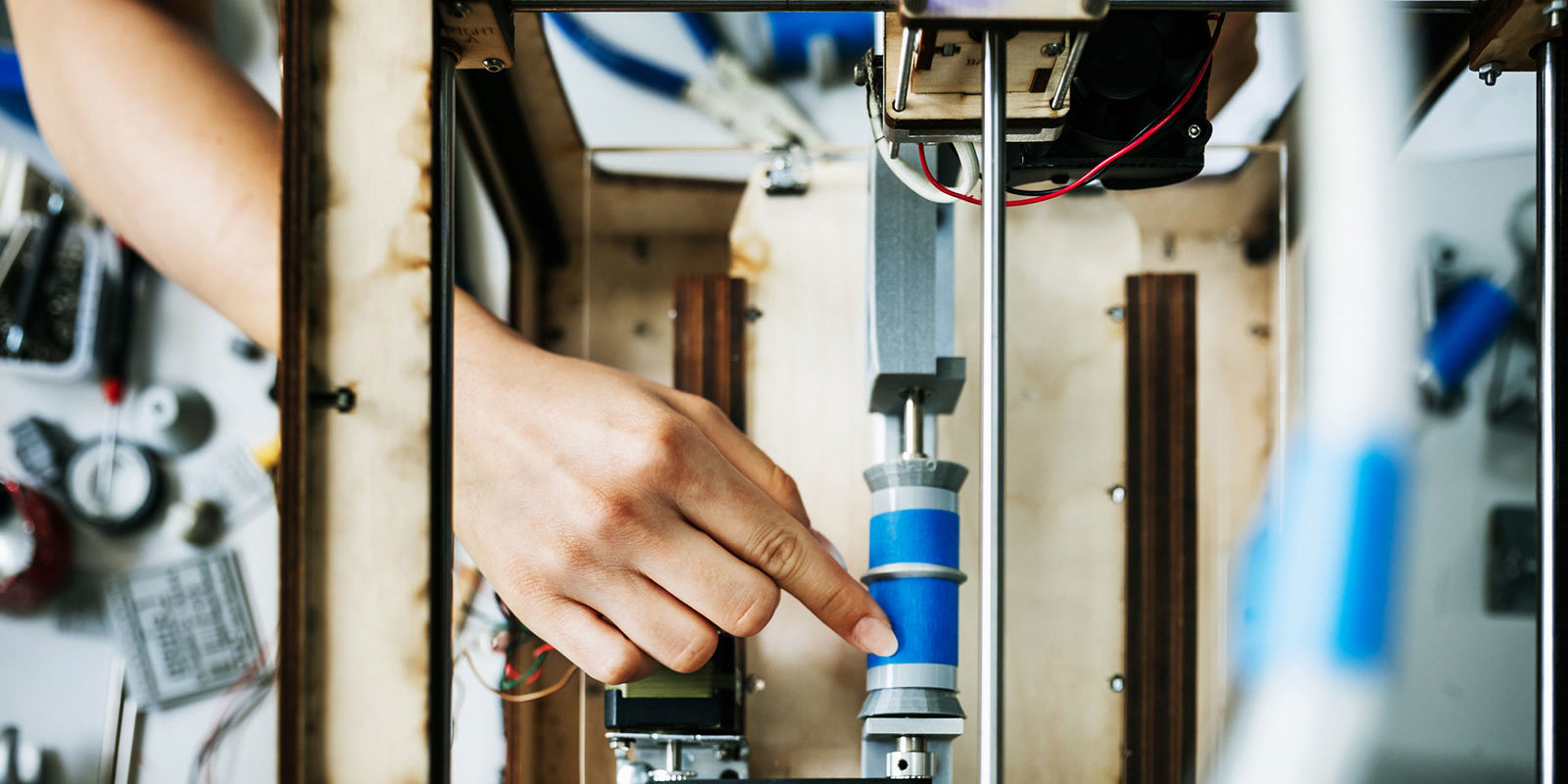

La ligne de production de l’Urus par exemple, premier SUV de Lamborghini, inaugurée en 2018, fait la part belle aux nouvelles technologies. Ces dernières sont regroupées dans le concept d’industrie 4.0 : robots collaboratifs, imprimantes 3D, chariots autonomes, etc. Ces investissements ont permis à la marque de concilier productivité et personnalisation poussée de ses véhicules, grâce à un appareil de production flexible et réactif. Nous pourrions regrouper ces deux qualificatifs, sous la notion d’agilité. Ils sont la clé d’une reconfiguration rapide d’usines face aux évolutions de la demande, aussi extrême soit-elle dans le cas de la crise actuelle.

DES TECHNOLOGIES DE PRODUCTION EFFICACES DANS LA LUTTE CONTRE LE COVID-19

Parmi les technologies issues de l’Industrie 4.0, la fabrication additive est certainement celle qui a été la plus visible. Elle est en effet capable de produire n’importe quel élément plastique ou métallique à partir de plans numériques. C’est la technologie qu’a retenue l’Assistance Publique des Hôpitaux de Paris en achetant 60 imprimantes 3D pour un montant de deux millions d’euros. Ainsi, elle dispose de pièces de rechange pour ses respirateurs artificiels, de masques de réanimation et de montants de lunettes de protection. L’agence aérospatiale allemande a quant à elle basculé ses équipements de fabrication additive vers la production de masques et de valves pour respirateurs artificiels. Les cadences sont encore très modestes : 15 valves par jour pour l’agence aérospatiale allemande. Pourtant l’initiative démontre les capacités de cette nouvelle technologie à s’adapter immédiatement à un nouveau besoin.

Lorsque les besoins nécessitent des cadences plus élevées, jumeaux numériques, robots programmables, ou encore véhicules autonomes sont des alliés de poids.

Ils permettent de reconfigurer rapidement une ligne de production. Débarrassées de convoyeurs fixes, disposant de robots capables d’assurer plusieurs fonctions, testables de manière totalement numérique, les lignes de production 4.0 sont capables de s’adapter à de toutes nouvelles configurations plus rapidement, et cela avec un minimum d’intervention humaine in situ.

Enfin, l’automatisation avancée, la supervision et la maintenance à distance, minimisent l’exposition des personnels sur site. C’est en particulier le cas pour les industries devant assurer une continuité de la production comme l’agroalimentaire ou la pharmacie.

VERS UNE SUPPLY CHAIN PLUS LOCALE ET DONC PLUS AGILE

Il serait impossible de parler d’industrie et d’outil de production sans évoquer la Supply Chain. Car comment maintenir son activité lorsque la chaîne d’approvisionnement et/ou de distribution est elle-même mise à mal ? Comment assurer la continuité de la production lorsque la majorité des composants proviennent d’autres continents et que les routes logistiques sont coupées ? Là encore, les tendances industrielles de ces dernières années sont incroyablement cohérentes avec la situation que nous vivons. Nous avons vécu des décennies de mondialisation et d’approvisionnement au plus bas coût. Aujourd’hui les exigences de flexibilité, de réactivité – et même de souveraineté – du marché conduisent progressivement les entreprises à relocaliser leur Supply Chain.

Des fournisseurs géographiquement proches et réactifs : c’est un des facteurs qui permettent en ce moment à Air Liquide d’augmenter de manière fulgurante la cadence de production des ses respirateurs artificiels. En temps normal, l’entreprise produit 200 unités par an. Le besoin est passé à 10 000 unités à produire en 50 jours. Un véritable défi. Les fournisseurs de nombreux composants de ces machines, situés en France ou encore au Maroc, ont su se mobiliser pour y répondre très rapidement. Mais pour d’autres éléments, le schéma est plus complexe. Il faut parfois remonter jusqu’aux fournisseurs de rang deux, trois voire quatre, dont certains situés en Chine, pour avoir accès à certaines pièces. Et lorsqu’il n’existe aucune solution, c’est l’impression 3D – fournie par Valéo – qui vient à nouveau répondre au besoin.

Un tel redimensionnement de la Supply Chain – et plus largement de l’appareil de production – d’Air Liquide est un défi de taille. Nous pouvons ici saluer l’engagement exceptionnel de plusieurs industriels et de leurs salariés, sous l’impulsion de l’Etat. Par la création d’un consortium inédit, ils ont complètement transformé le schéma industriel de l’entreprise. PSA, Schneider Electric et Valeo contribuent ainsi, par l’apport de leurs expertises respectives, à sécuriser l’approvisionnement des composants. En outre, ces dispositifs optimisent les lignes de production et augmentent leurs capacités – jusqu’à créer des ateliers d’assemblage supplémentaires dans leurs locaux – grâce à des salariés volontaires. Au-delà des innovations technologiques que peut nous apporter l’Industrie 4.0 face à de telles situations, l’audace, l’innovation et la solidarité resteront des valeurs sûres.

APRÈS LA CRISE, QUELS CHANGEMENTS POUR LES INDUSTRIES ?

Depuis le début des mesures sanitaires, les analyses se multiplient pour anticiper au mieux la reprise d’activité. Elles tentent de prédire notamment les changements de comportements et d’habitudes de consommation que cet événement nous laissera en héritage. Certains évoquaient par exemple un recentrage de notre civilisation sur ses valeurs, sur l’essentiel, au détriment de la surconsommation et du superflu. A sa réouverture le 11 avril après plusieurs semaines de confinement, la boutique Hermès de Guangzhou a enregistré le record historique de ventes pour la marque en Chine : 2,5 millions d’euros de chiffre d’affaires en une journée et certains tickets de caisse à plus de 130 000 euros.

« Les prévisions sont difficiles, surtout lorsqu’elles concernent l’avenir » nous disait Pierre Dac. L’industrie du futur ne nous permettra probablement pas de prédire l’avenir avec plus de certitude. Cependant elle nous aidera certainement à nous y adapter plus rapidement et plus efficacement. Cette transformation d’une industrie de prévisions et d’anticipation vers une industrie d’adaptation est déjà engagée depuis plusieurs années. Il est toutefois probable que les évènements que nous vivons l’accélèrent davantage.

« Dans le nouveau monde, ce n’est pas le gros poisson qui mange le petit ; c’est le plus rapide qui mange le plus lent. » Klaus Schwab, Fondateur et CEO du World Economic Forum.

Cédric Midoux, Manager chez Eurogroup Consulting